A Indústria 4.0 é Realidade no Brasil e no Mundo?

Novas tecnologias geram “fábricas inteligentes”, com ganhos de produtividade

Depois da máquina a vapor, da energia elétrica e dos computadores, o mundo vive uma nova revolução (ou evolução) industrial: a da indústria 4.0, termo moldado pela Alemanha em 2012 como estratégia para a indústria nacional competir globalmente. Estados Unidos e China (que utilizam o conceito de manufatura avançada), além da Alemanha, são os maiores protagonistas do novo modelo, que preconiza o uso de tecnologias existentes e emergentes para resolver problemas antigos ou demandas já conhecidas. Mas o que isso significa na prática? Na indústria 4.0 ou nas smart manufacturing, pessoas e objetos se comunicam em tempo real, disponibilizando informações on time para a tomada de decisões mais assertivas.

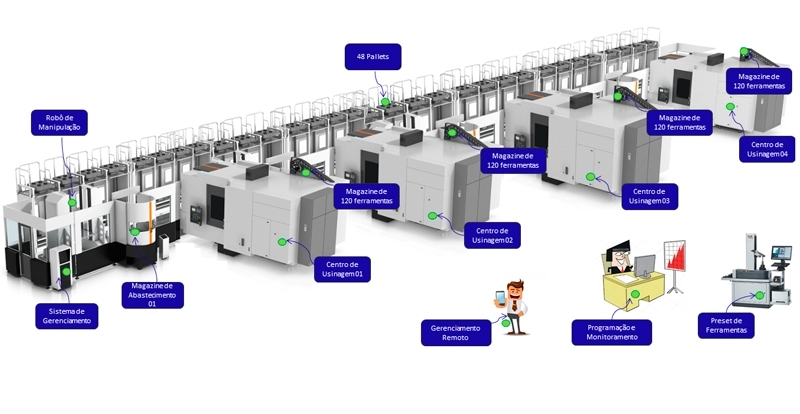

Diversas tecnologias habilitadoras passam a fazer parte do escopo desse novo modelo de produção: internet das coisas, inteligência artificial, big data, computação em nuvem, realidade aumentada, simulação, segurança cibernética, integração de sistemas, robótica avançada e fabricação aditiva estão entre elas. “Costumo simplificar dizendo que indústria 4.0 trata-se de digitalização, interconectividade e novas formas de fabricação. Juntos, esses fenômenos estão levando a novos modelos de negócios, sustentabilidade, uso eficiente de recursos limitados e produção viável de produtos customizados em escala”, afirma Claudio H. Goldbach, diretor da Associação Brasileira de Internet Industrial (ABII) e CEO da Termica Solutions, de Joinville (SC).

A reflexão é se estamos realmente vivenciando uma nova revolução industrial ou apenas uma evolução com o advento das novas tecnologias aplicadas na manufatura. “Acredito que é uma evolução que vai criar uma revolução. Antes só grandes players tinham acesso. Hoje já é possível aproveitar as máquinas existentes e, com customização, conectar esses equipamentos com as novas tecnologias”, defende o engenheiro Alexandre Baroni, pós-doutor em Engenharia de Materiais, professor universitário e diretor da Bemodular. Novidades nesta área, como tecnologias de comunicação ponto a ponto (M2M) e de robótica colaborativa, foram apresentadas na Hannover Messe 2019.

A indústria 4.0 pode beneficiar todos os segmentos e portes de empresas, embora nem todas tenham capacidade de absorver ou repassar os custos dos investimentos em tecnologia para serem competitivas. A certeza é de que o novo modelo traz inúmeras oportunidades para aumento de produtividade de processos, mas sem o enfoque adequado pode dispender grandes investimentos com poucos resultados. “Não adianta automatizar processos ineficientes. O que as empresas precisam fazer antes é olhar para o seu processo atual, otimizá-lo, deixá-lo enxuto, identificar quais são os pontos críticos e criar a sua jornada para ter mais competitividade e rentabilidade, para então avaliar se vale a pena investir em automação e robôs. Isso não corrige se as etapas anteriores não forem de qualidade. A transformação digital também precisa estar dentro da estratégia e da cultura empresarial. A tecnologia deve ser vista como meio para aumentar a produtividade e não como fim”, alerta Igor André Krakheche, supervisor de educação e tecnologia do Instituto Senai de Tecnologia em Mecatrônica.

Cenário brasileiro

O Brasil está em todas as revoluções industriais, com fábricas e cadeias produtivas em diversos estágios de maturidade. A indústria calçadista, por exemplo, ainda trabalha basicamente com pessoas e pouca automação, enquanto a cadeia automotiva está tão evoluída quanto a do exterior. O país ainda engatinha na indústria 4.0. Estudos apontam que temos apenas 2% de adoção das tecnologias das “fábricas inteligentes”, enquanto na Alemanha, Estados Unidos e China esse índice chega a 15%. “Estamos em estágios iniciais. Indústria 4.0 é um conceito, um santo graal que pode ser alcançado passo a passo. Acredito que nenhuma indústria do mundo tenha se tornado 4.0 ainda, pois a jornada digital é longa”, avalia o diretor da ABII.

Desafios

Especialistas apontam que ainda temos muito a trilhar rumo à indústria 4.0 e que nesta jornada precisamos percorrer as três revoluções industriais. “A terceira, que enfatiza a utilização da TI em processos de manufatura e de robôs nas operações, ainda está distante da indústria nacional. O que preocupa é que várias iniciativas públicas e de entidades estão sendo direcionadas para a quarta revolução e não para a base (terceira). Na engenharia de produção, o timeline das revoluções industriais só apresenta entradas e não possui saídas, ou seja, uma revolução ou sistema de produção serve de base para os avanços posteriores. Além disso, temos um problema de infraestrutura crônico em nosso país. Não evoluímos as comunicações, principalmente internet (fixa e móvel), para expandirmos a utilização dessas novas tecnologias”, pondera Fabiano Nunes, professor na Universidade Feevale, consultor de empresas, doutorando em Engenharia de Produção e Sistemas e pesquisador sobre a Indústria 4.0.

Há outros desafios a serem superados, como a padronização de comunicação entre os equipamentos para conversarem entre si e com os seres humanos. No Brasil, a média de substituição das máquinas na indústria é de 17 anos, o que indica esse gap até todos os equipamentos conversarem entre si – na Alemanha essa média é de cinco anos e nos Estados Unidos, sete. A segurança dos dados também impacta no avanço da transformação digital. Outra questão é o que fazer com a quantidade e complexidade de informações geradas com todas as tecnologias disponíveis.